随着钢铁行业中高炉冶炼技术的不断发展,自动化控制系统对于高炉的生产起到很大的促进作用。一套集过程控制、数据采集、实时监控为一体的自动化控制系统已经越来越成为必不可少的重要组成。

本文主要以某钢厂一台高炉为例介绍其自动化控制系统。该高炉系统主要通过PLC对现场数据进行采集并对现场设备进行控制,通过以太网完成各系统之间的数据通讯,集合计算机技术、通讯技术和控制技术实现了连续控制、逻辑控制和数据采集等功能。

该套系统硬件由一个主站和一个远程站组成,其间由各个功能模块连接构成。包含站与站之间接口模块,有两个Modbus接口和一个Modbus Plus接口;分站模块,通过单或双同轴电缆及分支器通讯,适用于I/O联网配置;用于双绞线和光线电缆布线的TCP/IP模块实现以太网通讯;32点数字量输入、输出模块,输入/输出24V直流电压信号;16点模拟量输入模块,接收4-20mA电流信号;8点热电偶输入模块,接收热电偶毫伏信号;8点热电阻输入模块,接收热电阻信号;4点模拟量输出模块,输出4-20mA信号。等等。

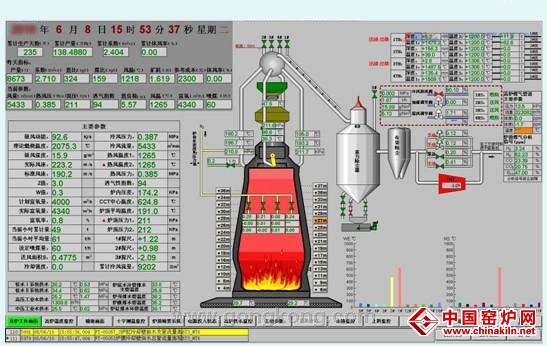

该系统的PLC软件设计主要任务是采集高炉运行时的工艺参数,调节减压阀的开度,采集的模拟量数据主要包括:高炉炉体各段温度、炉顶温度、炉顶压力、热风压力、高炉冷却水温度、压力、流量、炉喉十字测温、探尺料线等等。

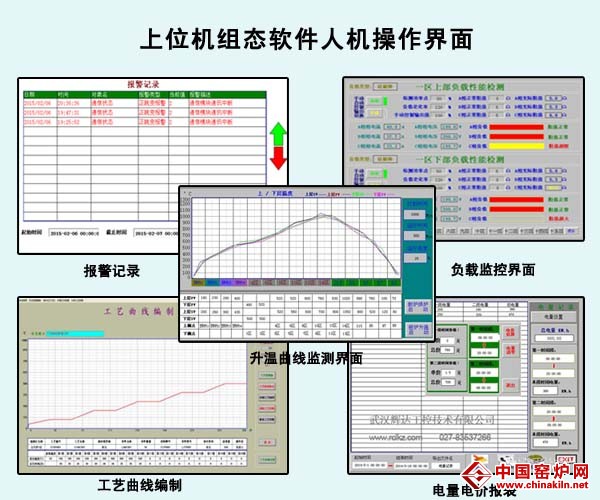

整个控制系统采用上位机监控软件来对整个高炉系统、工艺流程以及参数进行监控,并完成数据采集与处理、生产数据显示、报表显示及打印等任务。上位机监控系统对整个系统状况进行显示,主画面可以直观看到加热炉的炉顶温度、炉顶压力、输入输出电压电流、功率、料线深度等等各项参数。同时温度、压力等数据可以生成实时曲线或者历史曲线来查看,方便操作人员了解一段时间内各项参数的变化情况,从而做出及时调整稳定生产。监控软件还可对高限低限报警进行显示,直接在画面中进行参数的设定或者修改,编辑存储工艺曲线等等。

该套系统主要特点是操作室采用人机界面进行显示现场数据及设备状态,集中操作,简化了操作人员的工作量,为生产带来便利。同时上位机组态软件与PLC结合保证监控数据的实时性。各系统之间通过工业以太网进行通讯,数据传递迅速,通讯量大。总结,该系统运行可靠、稳定,大大提高生产效率。