全氢罩式炉因其具有建设成本低,运行维修费用低、灵活性高、扩充性高、产品质量高等优点,所以在磁性材料和钢材料退火工艺中经常使用,主要是用来改善材料的物理和机械性能。

然而实际生产中罩式退火炉工艺非常复杂,生产条件苛刻,对于控制系统的要求相对于其他加热设备就要高很多。本文以12台罩式退火炉的自动化控制系统方案为例,介绍一种以PLC和PID智能温控仪表组成的现场总线控制系统。

一、罩式炉退火工艺流程的简要介绍

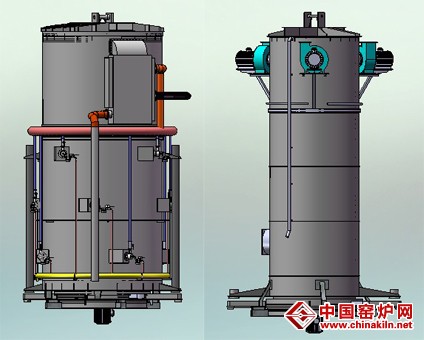

罩式炉主要设备包括退火炉台、加热罩、内罩、冷却罩、阀站等。炉台是整个罩式炉的基础设备,炉底安装有利于对热对流循环的电机和叶轮,内罩放置炉料进行退火,加热罩内电阻丝分两区均匀分布,加热时罩在内罩外部,加热完成后换上冷却罩。阀站由公辅管道、控制阀门和仪表组成,用于提供氢气、氮气、水等各种介质的输入与输出及压力和流量的控制。

工艺过程如下:将炉料装好后扣上内罩并用液压锁紧,内罩与炉台连接法兰内的冷却循环系统开始工作,内罩锁紧后,确认氢气阀、内罩、炉台、循环风机、排气管路密封性良好,然后抽真空,炉压降到-90kPa;开始自动氮气吹扫,替换内罩内空气,使炉内氧含量减少到1%以下,充入保护气体氢气,同时将加热罩吊装到炉台上,按照设定的退火曲线开始加热和保温,炉料在全氢气下退火,在保温阶段结束前自动对炉台内罩进行一次泄露检测。当检测安全后就可吊走加热罩,随即将冷却罩吊到炉台上,启动冷却风机,内罩温度t冷却到(t℃=(273+t)K)时开始自动水冷,直至炉料达到出炉温度,进行氮气吹扫,用氮气换掉内罩氢气,置换完毕后,循环风机停止工作,吊走冷却罩,松开内罩,进行炉料出炉,准备下一周期的生产。退火工艺如图:

二、系统配置

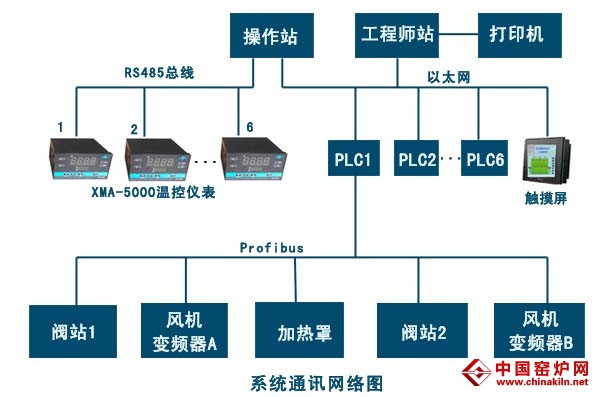

罩式退火炉的退火工艺流程复杂,逻辑互锁众多,采用S7-300PLC作为控制器,可满足控制要求。一套PLC用于控制两个炉台。PLC主站包括电源模块和通信模块。炉台现场阀站配置四个数字量输入/输出模块,用来处理气体阀门、开关等各种开关量的动作。两个模拟量输入模块主要完成炉压和气体流量等各种模拟信号的采集。变频器控制炉台循环风机。PLC主站通过CPU上的DP接口建立Profibus现场控制网络,连接炉台风机变频器和现场从站。触摸屏为MCGS的TFT液晶屏,通过Ethernet接入以太网,能够满足使用要求。

该退火车间总共12台炉台,由六个PLC分别控制。通过光电交换机将所有PLC和上位机组成工业以太网,实现多个PLC之间以及PLC与上位机需进行实时通信和数据交换,保证数据实时、高效的传输。上位机由两台工业控制计算机组成,分别用作工程师站和操作站,并配有UPS和打印机。上位机作为网络通信的管理层,安装有工业组态软件,对生产过程进行集中监控。

每套控制系统配置一台具有智能PID功能的XMA-5000系列温控仪表,XMA-5000仪表本身具有通信功能,通信接口遵守RS485标准,多个XMA-5000仪表通过RS485通讯转换器连接上位机的串行口。XMA-5000仪表作为系统下位机,根据上位机给定的工艺参数,进行现场炉温的测量和调节。当网络出现故障时,XMA-5000仪表也可以脱离上位机单独完成任务。

XMA-5000仪表通过周期性过零触发方式调节加热功率。内罩内装有双输入K型热电偶,一路送温控表,用于温度的闭环控制,一路送上位机,用于温度曲线记录和超温报警。XMA-5000仪表具有PID参数自整定功能,温度曲线设置完成后,启动仪表,开启自整定。自整定参数除了PID外还包括输出限幅参数和抗超调拟制参数。仪表输出控制量为4-20mA,实时调节晶闸管调整器的输出功率。

该系统采用集中管理和分散控制的控制思想,顺序控制、数据采集、故障处理由PLC完成,温度控制由智能仪表XMA-5000完成,上位机负责整个退火过程的监控及组态管理。系统的控制任务是分散的,但是各个测控单元的信息是开放的,可以相互交换数据,共同配合完成整个系统的控制过程。

三、上位机控制系统及专业组态软件

上位机主要由两台工控机和打印机等外围设备组成。采用专业的上位机组态软件,实现人机操作界面,包含现场整体状况、报警提示记录、数据的显示和记录、操作命令的执行等功能。

在实际生产中由于产品规格和工艺要求不同,退火工艺中退火曲线常常需要频繁的更改参数,传统的手工操作仪表的参数的设置和修改方面很繁琐,上位机组态软件的应用,可实现通过计算机键盘快速直接设置系统参数修改参数或者工艺曲线的修改。同时组态软件可实现炉群集中监控和每一个加热炉单独监控,可实时显示每个加热设备的工作状态及各项实时数据。系统出现故障时,控制柜发出蜂鸣报警提示的同时,上位机计算机界面同时显示报警提示,并提供故障查询和提示相应处理解决措施的功能。在管理方面该热处理自动化软件具有管理人员权限设置功能,根据不同层次管理人员和操作人员的使用需求,可设置多个用户登录权限,高级别的用户可拥有更多的操作和查看的权限,同理一线操作人员拥有有限的操作权限,以保证生产的安全。

四、总结

整个退火炉群控制系统由具有现场通讯能力的智能温控仪表和PLC共同构成系统网络,使各个加热设备与上位机实现信息交换,可通过现场温控仪表实现信号采集、控制、故障处理等功能,也可以通过监控计算机来进行数据查看处理、控制动作等等功能,实现集中管理控制。而PLC和温控仪表之间既可以独立运行完成控制,各系统互不干扰,又可以通过上位机实现集中监控管理。该套系统在实际投入使用后控温精度好,运行稳定,实现了较高的生产自动化水平。实践证明该套控制系统还可以升级为车间管理级,控制罩式炉数量更多的热处理车间,满足更高的管理需求。