脱硝是“十二五”期间,我国大气环保治理的重点。其中,素来被冠以“高能耗、高污染”的水泥行业必定被要求转变发展方式、调整结构、节能减排和可持续发展的重要突破方向。根据国发[2011]26号即《国务院关于印发“十二五”节能减排综合性工作方案的通知》及《关于水泥工业节能减排的指导意见》精神,要求在“十二五”末,水泥工业的氮氧化物排放量在2009年的基础上降低25%。《国家环境保护“十二五”规划》中也明确提出“新型干法水泥窑要进行低氮燃烧技术改造,新建水泥生产线要安装效率不低于60%的脱硝设施”。GB4915-2004《水泥工业大气污染物排放标准》的修订工作也在进行中。

至 2011年的统计数据,我国有水泥生产线1513条,许多技术性能并不先进的水泥生产线排放的氮氧化物浓度或总量远远没有达到政策形势的要求。水泥行业应强制脱硝是必然,但鉴于当前的经济态势或水泥价格行情,以及脱硝需要较大的资金投入及增加运行成本,水泥生产企业的脱硝资金和运行成本上升压力也是制约该行业脱硝迅速展开不利因素。

国外水泥脱硝业绩以SNCR居多,据介绍,至2010年,欧洲建成的水泥脱硝装置中,SNCR为70条,SCR仅两条,说明SNCR工艺仍是水泥脱硝的主流工艺。我国与欧日美的水泥排放标准比较见下表1

表1 我国与欧美的水泥排放标准比较表

|

颁布年

|

标准号

|

NOX(mg/Nm3)

|

说明

|

|

1996

|

GB4915-1996

|

800

|

|

|

2004

|

GB4915-2004

|

800

|

|

|

2010

|

DB44/818-2010

|

550

|

广东省地方标准(新建窑)

|

|

2012

|

GB4915-201×

|

?

|

水泥工业大气污染物排放标准修订中

|

|

美国

|

900

|

||

|

欧洲

|

500

|

目前,浙江省各地的水泥窑炉脱硝都采用SNCR脱硝,在国家新的水泥工业大气排放标准出台前,过渡性地设定NOX排放指标为300~350mg/Nm3,已有浙江上峰水泥2500t/d、浙江江山水泥2500t/d等多条水泥窑炉进行了SNCR脱硝改造。某水泥公司SNCR脱硝项目简介

为响应浙江省诸暨市“十二五”期间主要污染物减排工作的实施,浙江浙大海元环境科技有限公司于7月27日与浙江上峰集团签订了1×2500t/d水泥窑炉 SNCR脱硝总承包建设合同。丹麦flow-vision公司对此项目进行了技术支持,并提供了部分设备。工程于9月1日开工,10月25日进入热态调试及试运行,调试结果说明,系统可连续稳定运行,性能达到设计要求。

2.1设计及性能保证参数

表2主要设计参数

|

序号

|

参数名称

|

单位

|

数量

|

备注

|

|

1

|

生产规模

|

t/d

|

2500

|

正常运行产能2900t/d

|

|

2

|

实际出力

|

t/d

|

2900

|

最大运行产能3000t/d

|

|

3

|

入口NOx浓度

|

mg/Nm3

|

860

|

10%O2,干基(峰值1100 mg/Nm3)

|

|

4

|

出口NOx浓度

|

mg/Nm3

|

300

|

10%O2,干基

|

|

5

|

氨逃逸浓度

|

mg/Nm3

|

8

|

10%O2,干基

|

|

6

|

氨水浓度

|

%

|

20

|

|

|

7

|

烟气量(烟囱)

|

Nm3/h(干态、真实O2)

|

310482

|

|

|

8

|

烟气温度(烟囱)

|

℃

|

139

|

|

|

9

|

烟气湿度

|

%

|

4.89

|

|

|

10

|

烟气氧量

|

%

|

10.1

|

|

|

11

|

氨氮比(NSR)

|

1.4~1.6

|

2.2 SNCR脱硝工艺流程

本工程采用外购20%(wt)的氨水溶液作为还原剂。

在850℃~1050℃温度条件下,氨可选择性地还原烟气中的NO、NO2,基本上不与烟气中的氧作用。NH3 还原NOx 的主要反应为:

4NH3 + 4NO + O2→4N2 + 6H2O (1)

4NH3 + 2NO2 + O2→3N2 + 6H2O (2)

2.3 SNCR脱硝系统配置

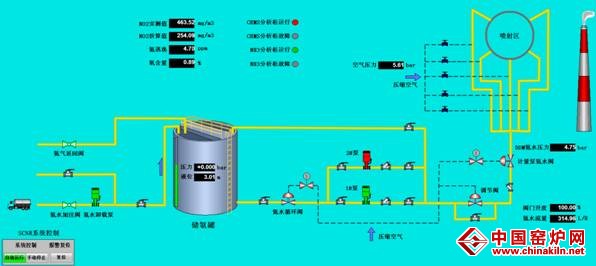

SNCR系统主要由氨水储存系统、氨水输送给料系统、计量分配系统、喷射系统、控制系统五部分组成。工艺流程见下图1:

图1 工艺流程图

氨水储罐材料为不锈钢304,氨水输送给料泵冗余配置,并通过稳定调节系统自动控制保证喷枪入口处压力的稳定。氨水溶液管道、阀门选用不锈钢材质。氨水储罐及氨水输送泵见下图2:

图2 氨水储存及输送模块

氨水雾化用压缩空气调节系统及氨水调节计量系统的精密仪表都集成在仪表箱内,以提高运行稳定性和延长仪表使用寿命。计量控制箱见下图3:

图3氨水计量控制模块

根据对分解炉后段不同部位烟气的温度测试,结合CFD数值模拟结果,确定喷枪布置在分解炉出口烟道上,正常运行时温度范围880℃~920℃,设置5~8支高性能双流SNCR脱硝专用喷枪。喷枪布置及氨水双流雾化效果照片见下图4和图5:

图4 喷枪布置图 图5 氨水双流雾化效果图

鉴于分解炉出口的粉尘浓度高、烟气温度高的恶劣环境,采取了以下措施以防止喷嘴磨损:(1)保护套管与喷嘴间及保护套管炉与壁浇筑料表面的安装方式;(2)只要喷枪未解锁抽出,喷嘴雾化用压缩空气不允许关闭。

2.4调试及试运行

本工程于2012年10月25日开始进行脱硝热态调试,水泥窑炉负荷稳定,平均日产水泥量2900t/d,分解炉出口的烟气温度为880℃~920℃,基本在最佳脱硝反应温度窗口,分解炉出口烟气中NO2浓度(干态、10%O2)为630 mg/Nm3,且数据比较稳定,调试期间其它运行数据参见下表3:

表3 调试期间的运行参数

|

时间

|

烟气量

|

出口

|

烟气温度

|

氨水量

|

脱硝效率

|

NH3

|

NSR

|

|

NO2

|

|||||||

|

Nm3/h

|

mg/Nm3

|

℃

|

l/h

|

%

|

mg/Nm3

|

mol/mol

|

|

|

10.24

|

210000

|

312

|

889

|

285

|

50.5

|

3.3

|

1.35

|

|

10.25

|

210000

|

305

|

895

|

294

|

51.6

|

3.5

|

1.4

|

|

10.26

|

210000

|

248

|

890

|

326

|

60.6

|

5.5

|

1.48

|

|

10.27

|

210000

|

257

|

898

|

426

|

59.2

|

5.6

|

1.56

|

|

10.28

|

210000

|

295

|

903

|

300.7

|

53.2

|

4.1

|

1.43

|

|

10.29

|

210000

|

285

|

889

|

312

|

55.1

|

5.1

|

1.48

|

|

10.30am

|

210000

|

135

|

886

|

509.3

|

78.6

|

10.2

|

2.43

|

|

10.30pm

|

210000

|

169

|

890

|

508

|

73.2

|

9.8

|

2.41

|

注:本表中烟气量状态指干态、真实氧量;NO2进、出口浓度指干基、10%氧量状态。

表中数据是当天脱硝装置投入运行状态时的平均参数。

调试运行期间,因负荷较高,运行连续稳定,调试工作较为顺利,期间特别对以下影响关系进行了调试验证、优化:

1) 雾化用压缩空气压力变化对雾化效果的影响;

2) 对运行工况条件下,雾化用压缩空气压力变化对还原剂穿透力的影响;

3) 雾化用压缩空气压力变化对还原剂流量的影响;

4) 脱硝对水泥品质的影响;

5) 脱硝对水泥窑炉热效率的影响;

6) 还原剂量调整与脱硝效率及氨逃逸浓度的关系。

在入口NO2浓度(干态、10%O2)为630 mg/Nm3,氨逃逸浓度达标连续达标排放,出口NO2浓度≤300 mg/Nm3,可经济地、连续地达到脱硝效率≥65%。

2.5 实际运行成本与设计比较

表4 实际运行成本与设计比较表

|

项目

|

设计数据

|

实际运行数据

|

备注

|

|

原始NOx排放浓度mg/Nm3

|

860

|

720

|

|

|

脱硝后NOx排放浓度mg/Nm3

|

300

|

250

|

均值

|

|

脱硝效率

|

≥60

|

65

|

|

|

氨水耗量kg/h

|

448

|

315

|

|

|

氨逃逸ppm

|

≤10

|

<8

|

|

|

吨熟料增加成本(元/吨)

|

3.44

|

2.41

|

说明:按年运行8000h,氨水单价:800元/吨计。

2.6 存在的问题

(1) NH3逃逸监测仪装置布置C1高浓度粉尘的烟气环境中,对NH3逃逸装置的稳定性影响较大,系统中采用设备是某进口品牌产品,运行数据不稳定,有待解决;

(2) 在热态工况下,压缩空气和氨水流量的最佳配比将有待进一步优化调整,以期在最少氨用量条件下保证系统的脱硝效率;

(3) NOX和余氨排放达标前提下,脱硝装置运行成本还需对系统进行长期运行数据积累进行测算,验证对水泥炉窑采用SNCR技术真实成本。

3结论

(1) 水泥炉窑中喷氨窗口烟气温度分布均匀,温差小,有利于在850℃~1050℃温度窗口进行脱硝反应,通过调试优化,系统在满负荷连续运行达到65%的脱硝效率是可行的。

(2) 随着国家水泥行业NOX 排放控制要求的日益严格和环保标准的提高, SNCR 技术由于其投资成本低,工程建设周期短,运行成本相对合理,环境效益高,是当前水泥脱硝主流技术值得大规模推广。