前 言

从上世纪九十年代开始,我国的干法水泥技术得到了快速的发展,一些大型的水泥预分解水泥窑(2500t/d、5000t/d、8000 t/d等)相继建成投产,据不完全统计到2005年底,建成投产的干法水泥生产线将达到600多条。但从我国的水泥产量的结构来看,新型干法水泥比例还很小,仍有较大的发展潜力。

一、大型预分解水泥窑的运行工作特点及对耐火浇注料提出的新要求

预分解水泥窑自20世纪70年代出现以来,技术上不断发展和完善,随着熟料日生产规模的不断扩大,其设备运行工作条件出现新的特点,对耐火浇注料提出了更高的要求,主要体现在以下几方面:

(一)窑温的提高对耐火浇注料的破坏加剧

预分解水泥窑生产操作中配料率值控制较高,因此熟料的煅烧温度也较高,如:入窑二次风温超过1200℃,燃烧器火焰温度超过2000℃,熟料的煅烧温度也超过了1430℃,目前,前窑口部位普遍结窑皮,因此,传统的耐火浇注料很难再满足生产周期的需要。

(二)碱、氯、硫等挥发性组分对耐火浇注料的侵蚀加剧

低品位石灰石等生产原料的采用、无烟煤、劣质煤以及固体废弃物的煅烧,造成窑系统内各部位的挥发性组分碱、氯、硫等成分明显增加,它们的循环、富集对各部位的耐火浇注料的侵蚀也更突出,在一定程度上影响了浇注料的使用周期。

(三)窑径的加大、窑速的提高增加了周期性机械应力和热应力破坏

目前,预分解窑的转速位3~4r·min-1,窑径加大(2500t/d窑径为4m,5000t/d窑径为4.8m,10000t/d窑径为6m),窑速提高,对耐火材料的机械应力和热应力加剧。

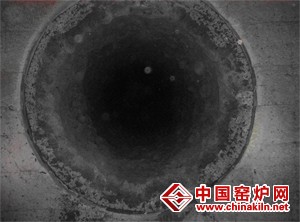

综上所述,随着水泥窑型的加大,运行工况出现了新特点,从国内水泥窑用耐火浇注料的整体配套来看,窑口用耐火浇注料仍是“瓶颈部位”,在不同程度上影响着回转窑的运转率。下图是某厂窑口浇注料在使用4个月后的残衬图1:

图1 窑口浇注料残衬图

因此,开发新一代大型水泥窑用耐火浇注料,满足大型化水泥窑的运转工况特点,延长其使用周期,达到和回转窑内衬砖使用周期保持同步,就显的尤为突出。