目前我国耐火材料生产的窑炉有连续式的(隧道窑)也有间隙式的(倒焰窑),不管是隧道窑还是倒焰窑,其热效率都比较低。效率低的原因除了燃烧损失、散热损失等原因外,重要的一点是排烟损失。烧成隧道窑废气带走的热量损失约占总热量的20%~40%,而倒焰窑废气带走的热量约占燃料消耗量的30%~50%。因之回收窑尾废气的热量加以利用是提高窑炉效率的关键。

沈阳东大工业炉有限公司将高温空气燃烧技术应用在耐火材料烧成倒焰窑,成功研发了蓄热式耐火制品倒焰窑并获得应用。结果表明:窑炉热效率由原来的15%提高到50%以上,节能率达70%以上;NOx排放下降,达到150×10-6以下;炉内温度和气氛更加均匀,成品率95%以上;制品燃料成本降至一半以下。

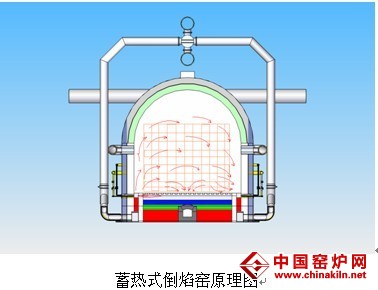

蓄热式倒焰窑采用内置式蓄热式燃烧方式,喷嘴沿炉长方向均匀密布,结合传统倒焰窑的气流方式,使窑内各向温度分布更加均匀。倒焰窑排烟温度≤150℃,空气预热温度≥1200℃,制品最终单耗≤75m3天然气/吨。

为了有效利用耐火制品烧成后的余热(实质为有效热),倒焰窑每5座分为一组,利用蓄热式自身换向系统实现了制品随窑冷却过程中热量向另窑转移,完成另窑制品的预热,做到了最大限度地回收余热。

蓄热式耐火烧成窑工艺参数

|

生产能力

|

240吨/窑

|

|

有效尺寸

|

17.5m×4.5m×4m

|

|

燃料

|

天然气

|

|

燃料低发热值

|

8000kcal/Nm3

|

|

最高加热温度

|

1430℃

|

|

最大温升速度

|

50℃/h

|

|

制品燃料单耗

|

75Nm3/t

|

蓄热式耐火制品倒焰窑的推广应用将有力促进我国节能减排目标的落实,给耐火制品生产企业带来可观的经济效益。