窑炉砖结构砌筑验收规范

一、总则:

1、为适应浮法玻璃熔窑技术的发展及规范浮法玻璃熔窑砌筑工程的施工及验收,保证浮法玻璃熔窑的砌筑质量,制订本验收规范。

2、本规范适用于浮法玻璃熔窑砌筑工程的施工及验收。

3、浮法玻璃熔窑砌筑工程必须按设计施工。

4、浮法玻璃熔窑砌筑工程应在熔窑基础、熔窑大型钢结构、联合车间厂房经检验合格并签定交接证明后才能进行施工,交接书中应包含以下内容:

4.1熔窑、蓄热室、1#小炉中心线、零平及池壁标高的测量记录;

4.2隐蔽工程的验收记录;

4.3钢结构安装位置的主要尺寸的复测记录。

5、凡涉及本规范未作规定的内容,应执行《工业炉砌筑工程施工及验收规范》等国家现行有关标准的规定。

二、浮法玻璃熔窑砌筑工程的施工准备

1、技术准备:

1.1浮法玻璃熔窑施工前,业主向施工单位提供有关的设计图纸,并组织必要的图纸会审及技术交底工作;施工单位应做好相应的准备工作。1.2按熔窑固定基准点复核熔窑1#中心线、纵向中心线、蓄热室中心线、±0标高、主梁或次梁顶面标高等关键部位的基本定位尺寸及标高。1.3提出施工用料计划,加工件计划及砖加工方案。

1.4确定碹胎与支撑的结构形式、用料计划。所有碹胎与支撑必须满足施工安全和设计要求。

1.5施工前必须对施工班组人员进行全面的安全、技术交底。

2、施工组织设计:

2.1根据设计图纸编写可行的施工方案。

2.2依据施工合同要求、施工工程量及施工工艺,编制施工网络计划及作业计划。

2.3遵照减少施工占地面积、降低临时设施费用的原则,绘制合理的施工平面布置图。

2.4编制劳动力需用计划及施工机具需用计划。

2.5制定施工技术措施时应遵循下列原则:

2.5.1为保证砖材加工和构件预制质量所采取的技术措施;

2.5.2为保证施工质量所采用可靠的新技术、新工艺、新材料、新设备;

2.5.3熔窑关键部位的施工工艺、操作方法及质量检测手段等。

2.6建立质量保证体系和安全保证体系,根据不同的作业环境、工程特点制定相应的质量安全措施。

3、耐火材料的验收、保管和运输:

3.1耐火材料必须按业主现行的有关标准(规范)检查验收,所有耐火材料都必须有国家认证的耐火材料产品质量监督检验中心出具的检验报告。

3.2耐火材料运至现场后,应防止受湿受潮,并按照材质、型号分别堆放,用标签进行分类,标明规格、型号和使用部位。

3.3耐火材料的存放应有明细台帐及存放位置平面分布图。

3.4按施工顺序,先施工部位的耐火材料存放宜靠近运输路线。

3.5砖垛间的距离、人行道的宽度不小于600mm;运输通道的宽度不小于1500mm;砖垛与墙的距离不小于500mm。

3.6需加工及预砌筑的耐火砖,应堆放在便于运输的地方。

3.7耐火材料在运输和装卸时应采取防护措施,以免砖体损坏及受湿受潮。

4、碹胎制作:

4.1碹胎制作必须依据图纸规定合理选材,精细制作。保证弧度准确,胎面平整并且组装坚固、结构稳定,拆除灵活。

4.2对于跨度较大、承重较大的碹胎,应绘制碹胎制作施工图和进行必要的承载能力计算。

4.3大碹胎的弯板间距应控制在450mm~500mm,板条厚度应控制在22mm~28mm并双面刨光。

三、浮法玻璃熔窑的砌筑

1、一般规定:

1.1浮法玻璃熔窑的砌筑施工中除设计另有规定外,下列部位应干砌:池壁、池底大型粘土砖、池底铺面及盖缝砖、下间隙砖、熔化区挂钩砖、熔化区胸墙砖、喷火口平碹砖、小炉墙砖、小炉碹砖、小炉底砖、喷嘴砖及喷嘴间隙砖、卡脖吊墙砖、蓄热室格子砖、流道流槽及唇砖、流道闸板及盖板。其他部位应湿砌。

1.2除设计中规定留膨胀缝或加入填充物之外,干砌的砌体内砖与砖之间应相互紧靠,不加填充物。

1.3根据施工部位的不同要求,对干砌部位的耐火砖应进行挑选、加工、预砌筑及编号。

1.4砌筑砖材用的泥浆耐火度和化学成分,应与所用砖材的耐火度和化学成分相适应。泥浆的种类、牌号及其他性能指标,应按设计要求选定。砖材泥缝的饱满度应大于95%。

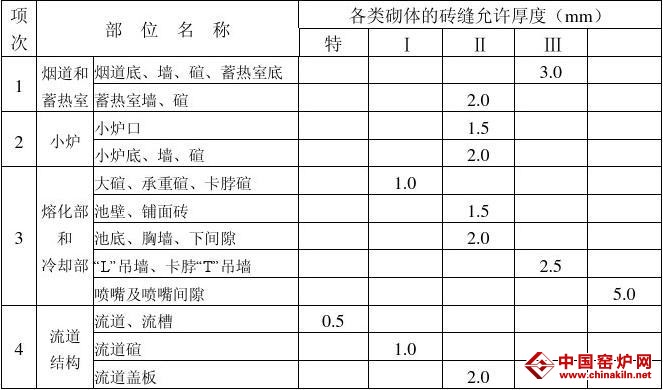

1.5浮法玻璃熔窑各部位砌体的砖缝厚度,应符合表1.5规定的数值。

表1.5浮法玻璃熔窑各部位砌体砖缝的允许厚度

注:各类砌体的砖缝厚度应分别符合下列规定:特类砌体不大于0.5mm;Ⅰ类砌体不大于1.0mm;

Ⅱ砌体不大于2.0mm;Ⅲ类砌体不大于3.0mm。

1.6电熔砖结构(除下间隙和喷嘴结构外)在生产厂家都应该加工、预组装、编号;山墙承重碹在砌筑前应该预组装;熔化部大碹、冷却部大碹、蓄热室碹、炉条碹应该预组装。

1.7砌筑各部位的池底,均应从熔窑纵向中心线向两侧进行。

1.8砌筑碹顶时,应沿碹的纵向中心线打入一排锁砖。碹顶在锁砖打入后,应以稀泥浆灌缝。

1.9池壁、池底及其上部结构全部砌筑完后,砌体的内表面应用钢丝刷清除脏物,并用吸尘器将脏物吸除。

1.10窑碹保温层施工前,应进行碹顶清扫和密封工作。

1.11熔窑各部位集中留设的膨胀缝,其尺寸允许偏差为0~5mm。膨胀缝中不能存有木块和纸板等任何杂物。

1.12保温的玻璃熔窑碹顶,在膨胀缝处、热电偶砌块处不应保温。

1.13所有加工过的砖材必须吹扫干净。

1.14熔窑的墙体,每米高的垂直度允许偏差为2mm,全高垂直度允许偏差为5mm;蓄热室墙每米高的垂直度允许偏差为2mm,全高垂直度允许偏差为10mm。

1.15不得将钢结构包在砖结构之内,要保证熔窑钢结构的散热。

2、烟道、蓄热室和小炉

2.1烟道墙和蓄热室墙用两种以上不同材质的耐火砖砌筑时,除设计另有要求外,沿高度方向每隔500mm左右咬砌一层,应内侧砖咬砌外侧砖。

2.2蓄热室炉条不能歪斜,其间距应符合设计尺寸,允许偏差为±2mm,炉条找平砖的顶面标高允许偏差为±1.5mm。

2.3各个小炉、蓄热室砌筑的实际中心线与设计中心线的允许偏差3mm。

2.4蓄热室格子体全高的垂直度允许偏差的10mm,格子体上表面平整度允许偏差为10mm。上下层的格孔应垂直,水平观察孔与水平格孔应对准。

2.5砌筑小炉斜碹,在骨架未箍紧前应采取防止斜碹下滑措施3、熔化部和冷却部:

3.1熔化部和冷却部大碹砌筑前,应对立柱采取临时固定措施。砌筑大碹碹脚砖之前应调整碹脚支撑钢件,在碹脚砖与支撑钢件间、支承钢件与立柱间的不平整处只允许用钢片调整,严禁垫砖片或耐火泥。大碹碹脚砖与熔窑中心线的间距和碹脚砖的标高,必须符合设计尺寸。3.2每砌五层碹砖,应用胎面卡板卡量和拉线检查。碹砖的砖缝应与碹的半径方向吻合,碹的内表面应平整,个别砖的错牙不应超过2mm。碹的端部所用砖(沿纵向)的尺寸应不小于主砌砖的尺寸。

3.3大碹砌筑完成后,应逐渐和均匀地拧紧各对立柱间拉条的螺母,使大碹逐渐拱起,拱起量在8~10mm,用来检查碹顶中间和两肋上升、下沉的标志应先行设置。必须在大碹脱离开碹胎,并经过检查未发现下沉、变形和局部下陷,才可拆除碹胎。

3.4卡脖前、后山墙承重碹和冷却部后山墙碹,必须先将拉条紧好后,才能砌筑上部砖结构。对于双层碹,上层碹砌得不能比下层紧。

3.5“L”吊墙、“T”吊墙、卡脖前后山墙、冷却部后山墙砌筑时,其中心线必须与立柱、顶紧装置的中心线对正,允许偏差为3mm。

3.6挂钩砖顶面应砌平。挂钩砖的内弧面与托板间,应保留5mm以上的间隙。挂钩砖之间的膨胀缝应采用粘贴胶带封严,防止杂物入内。上间隙砖与大碹间的间隙(没有上间隙砖的结构,应采用锆英石泥隔离),应用与砌体相适应的浓耐火泥浆填充。砌筑挂钩砖和胸墙时,应采取防止砌体向窑内倾斜的措施。

3.7熔化部和冷却部碹砖,凡砖材之间的接触面如达不到要求精度都应加工。加工精度大小头偏差±0.5mm,平整度允许偏差±0.5mm。

3.8窑底垛砖顶面标高允许偏差0~-1.5mm。

3.9池底大砖六面加工,砖的加工面应用靠尺和方尺进行检查,尺寸偏差允许±1mm。

3.10池底的砖缝,除设计特别标明的部位外,在纵横方向均应对正,并

按设计要求留设膨胀缝。所有的池底砖缝都应采用粘贴胶带封严,防止杂物进入。池底的砖缝必须位于下面支撑砖垛的中心线位置上,其允许偏差为±2.5mm。

3.11熔化部、冷却部池底铺面砖的排砌应按设计要求留膨胀缝,并防止

杂物进入。

3.12池底上表面在砌筑池壁的部位应测量找平。砌池壁时,池底砖外缘

不得在池壁砖外缘以内。

3.13砌筑池壁电熔砖时,应将容重大、质量好的砖块用于高温易侵蚀的

部位。

3.14池壁转角处池壁砖不应交错砌筑,除设计另有标明外,该处应沿较

长的池壁砌成直缝。

3.15熔化部和冷却部池壁顶面标高允许偏差为0~-3mm;胸墙顶面标高

允许偏差为0~-1.5mm。

3.16熔化部池壁顶面与胸墙挂钩砖之间的间隙,不得用砖片填充。

3.17投料口“L”吊墙和卡脖“T”吊墙的中心线与熔窑纵向中心线的允许偏

差为3mm。投料口“L”吊墙和卡脖“T”吊墙底面与设计池壁顶面的距离允许偏差为±3mm。

四、浮法玻璃熔窑砌筑工程的冬天、雨天及暑天施工

1、玻璃熔窑砌筑必须在厂房封顶且屋面防水处理后开始,厂房周围应有排水措施。

2、特殊情况需在雨中运输耐火材料时,必须采取防雨措施。

3、砌筑熔窑时,工作地点和砌体周围的温度均不应低于5℃,否则必须采取保温措施。

4、工作地点和砌体周围的温度大于30℃时,可视为暑天施工。暑天施工时,水温、料温均应控制在30℃以下。烈日曝晒下的物料使用前应冷却降温。

5、冬天、雨天及暑天施工时应做专门的施工记录。五、浮法玻璃熔窑砌筑工程的验收

1、浮法玻璃熔窑砌筑工程应按现行国家标准《工业炉砌筑工程质量检验评定标准》中规定的检验方法进行检验评定。

2、浮法玻璃熔窑砌筑工程完工后,应按本规程及时组织验收。验收时应提供下列资料:

1)、交工验收报告。

2)、竣工项目一览表。

3)、开工、竣工报告。

4)、设计变更资料。

5)、耐火材料和钢结构质量证明材料。

6)、中间验收单。

7)、专业交接单。

8)、重大工程问题处理文件。

9)、每天的施工记录。

3、浮法玻璃熔窑施工验收后,应及时组织烘炉,如不能及时烘炉,应采取相应的保护措施。