随着能源价格的不断上涨,制造行业对窑炉设备使用的误区及现行的窑炉温度控制系统弊端所造成的巨额能源损耗是目前制造行业面临的普遍问题,降低能耗、降低生产成本是制造行业迫在眉睫的任务,涉及磁性材料制造行业都是能耗大户,面对同行业日趋激烈的市场竞争,节能降耗、降低生产成本是磁性材料制造行业自身求生存求发展的迫切需求,如何从内部革新入手,向科技要成本、向管理要效益,用科学有效的方法来实现能耗大户企业节能降耗的目的成为制造行业发展的重要研究主题。

1 能源消耗主要原因分析

1.1 热电偶老化

热电偶保护管为刚玉管,由氧化铝烧制而成,在连续高温下使用会产生多个毛细孔,窑炉内产生的连续高温及腐蚀性气体的连续侵蚀会透过刚玉管的毛细孔侵蚀热电偶,从而导致铂金或其他金属化学反应产生结晶,铂金或其他金属化学分子性能变异,产生热电偶老化现象。

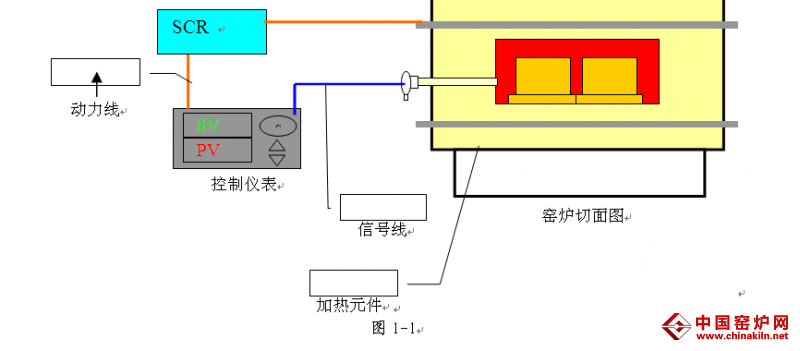

热电偶为一种温度计量器具,它采用两种不同材质的金属连接,产生电动势,毫伏信号输出。智能仪表或其他终端仪表只检测热电偶接入端的热电动势,再根据热电动势与温度的对应关系将测量值转化为温度值显示出来,如图1所示。当输出的毫伏值准确,测量温度就准确;如果热电偶输出的毫伏值有偏差,测量温度也随之出现偏差。老化后的热电偶热电性发生变化,工作曲线偏离标准曲线,输出电动势会降低,致使使用标准曲线的智能仪表测量值发生偏差,低于实际炉温,在窑炉温度达到标准后SCR仍持续加热,增加了保温功率和电能消耗。即输出毫伏值偏差的大小直接影响到测量温度偏差的大小,进而给客户所制造产品的品质、客户窑炉本身、耐火材料的寿命造成许多隐患,也给客户带来巨额的能源损耗。

除了热电偶老化的影响,补偿导线老化也是造成温度计量失真的重要原因。补偿导线作为热电偶与仪表之间的连接线,传送毫伏信号。由于长期被置于高温环境下,使其出现导体变黑现象,即老化现象,(如电线老化会导致失火)补偿导线老化可以直接导致传送热电偶输出毫伏值衰减,从而加大误差,增加能耗损失。

1.2 负载老化

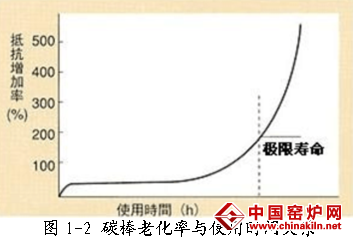

硅碳棒在空气中被加热后,与氧气反应生成二氧化硅,随之电阻逐渐增加导致硅碳棒老化。硅碳棒使用初期氧化和阻值增加速度较快,随之反应进行其表面形成致密的氧化硅膜,进入电阻温度区,之后导电层逐渐减少,绝缘层逐渐增加,硅碳棒内部产生局部过热,电阻值快速增加,如图1-2所示。当阻值达到初始阻值约3倍时,棒发热分布不均匀,从而导致炉内温度不均匀,硅碳棒的使用寿命达到极限。

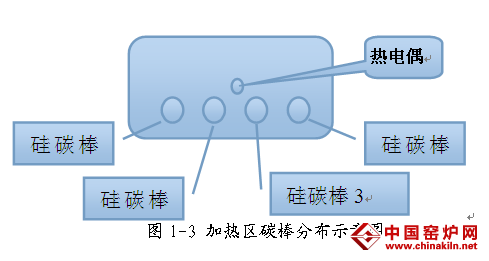

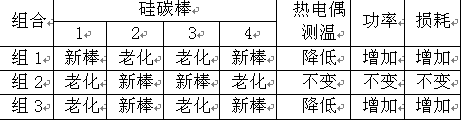

硅碳棒老化后,由于阻值增加,同样电压输出下,电流减小,功率降低,导致测量温度降低。为保证温度,此时需要增加电压提高电流以保证温度。同一负载上使用不同接法后,棒的老化致使温度上不去,温区内部温度不均匀,从而影响产品质量。一般一个加热区会使用多根棒,通过不同的组合来提供加热。传感器测点在一组棒中间位置,此时可能出现几种情况,如图1-3所示。

上表中列出三种组合方式,组合1中两支新棒无形中功率加大,导致新棒产生温度增加,组合2中,老化棒温度降低,产品质量受到影响,组合3中加热温度不均匀,能耗增加。

2节能降耗的窑炉温度控制系统方案

(采用PC上位机组态软件+触摸屏软件实现远程序及现场人机界面监控);温度控制系统:(采用辉达KY系列一体化可控硅调压温度控制器);过程控制:(采用西门子PLC系统及国际知名品牌变频器进行速度风量等过程控制调节),信号检测部分:(采用辉达HD-M-A4000系统模块)。

3节能降耗技术

3.1 负载监控及保护技术

3.1.1恒流控制

连续使用硅碳棒时,希望缓速增加电压以维持长寿命。当碳棒老化后其阻值将变大,使用恒流模式则通过PID计算的输出值(同温度下)可不用调节输出,通过恒流原理直接自动调节电压,使碳棒上电流保持该温度维持电流大小,从而减小由于碳棒老化带来的调节与控制温度震荡。

3.1.2限流控制

此工作模式主要针对负载为硅钼棒的情况而开发。

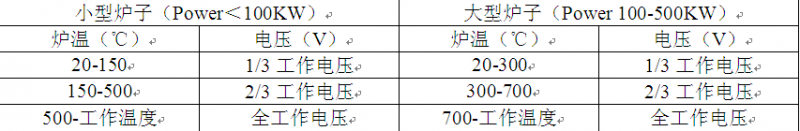

硅钼棒电热体的电阻随温度升高急剧增大,开始加热时,电热体的电阻较小,所需电压较低,约为工作电压的1/4~1/3,根据硅钼棒电热体的工作电压及其电阻和温度的正向特性,变压器输出电压采用多抽头的方式来满足加热体在不同温度时需要的工作电压,从而提高电网功率因数。

由于以上因素,硅钼棒的特性低温下其阻值几乎为零,则限制电流是非常关键的,不但可以保护硅钼棒还可以保护相关电气设备的正常工作。自动限制调节作用,当硅钼棒进入正常使用范围时,则阻值增大,对应温度电流自动降下来。自动限流技术可以保障在升炉时操作不当带来对硅钼棒的损害。

大型炉子干燥时间长,最好使用其它发热元件烘炉,以免硅钼棒低温氧化,炉子烘干后,即可按以下步骤起动升温。

3.1.3负载检测

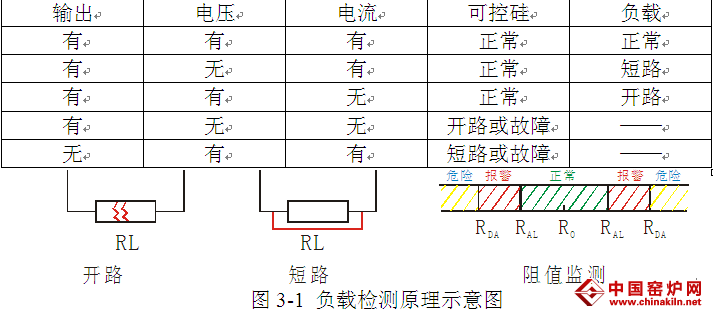

系统可实时测量负载的电压值及电流值,所测电压电流值为真有效值,根据欧姆定律R=U/I得出负载阻值,判断负载阻值来检测负载使用情况,如图3-1,具体判断方法如下表。实际应用中因非线性负荷的谐波电流引起的电流失真普遍存在,真有效值仪表工作时,先采集输入电流的瞬时值平方,按时间取平均值,最后显示此平均值的平方根植,采用真有效值测量对于很多非线性负载的装置有重要意义。

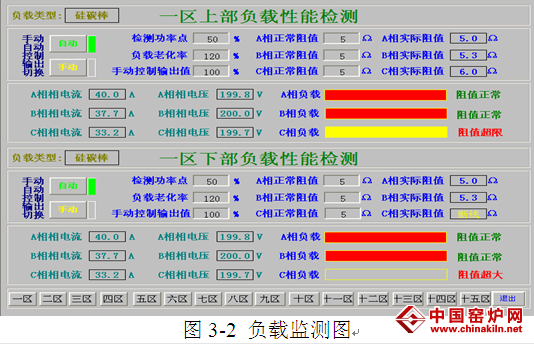

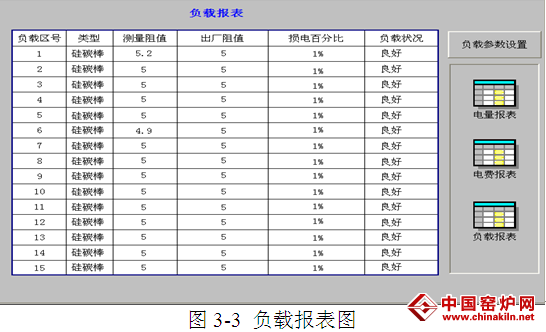

预先设置负载的老化率、监测点等参数,控制器根据采集负载电压、电流,并对负载的老化情况进行判断,显示负载的性能状况,并给出负载监测情况的报表,供用户查验。负载监测界面如图3-2所示,主要内容包括:1、负载参数设置;2、负载实际阻值显示;3、负载性能监测报警指示。图3-3为负载报表图。

3.2 电量采集与记录功能

3.2.1 多区电量监控

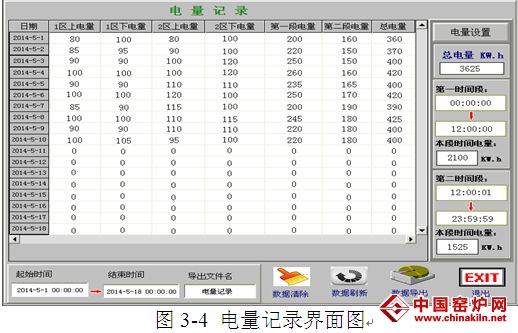

供电量查询。电量记录界面如图3-4所示。

3.2.2 班次电能、费用统计

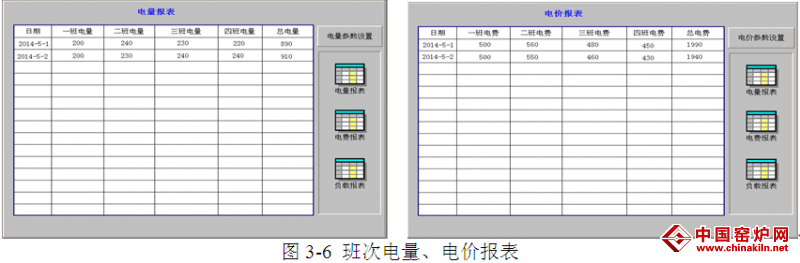

根据用户设置提供不同班次使用的电量和通过对电量参数设置,按设定时段,分区分时段记录电量使用情况,支持使用数据导出,提电价报表,相关参数设置界面如图3-5所示,报表如图3-6所示,并支持数据导出存档。

3.3 新窑或冷窑烘窑自动程序控制技术

3.3.1 PID控制算法

系统支持的PID控制算法是公司自主研发,具有超调小,控制精度高,快速、稳定的特点。同时支持定值控温和时间程序控温,即工艺曲线控温。其中,时间程序控温有升温速率和时间-温度两种控温模式可选,用户可根据自身设备特点和使用习惯等选择适合的控制模式。程序运行初期,可自动跟踪室温,减少运行时间,提高工作效率等。

3.3.2 多区工艺曲线同步运行

窑炉升温时不同温区曲线设置不同,根据各区工艺曲线设置要求,采用公司自主研发的通讯管理模块作为管理中继,通过触摸屏或管理模块,一键操作实现自动同步控制升温动作及升温速率,从而达到快速稳定升温。极大的减小人为失误造成不必要的损失,操作简便同时控制精度更高。

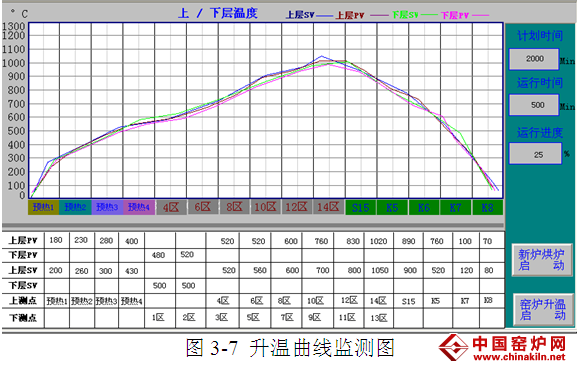

3.3.3 自动温区功率分配

通过通讯管理模块集中管理控制,根据监测到的各温区加热运行情况,自动分配各个温区的加热功率,实现最有效的加热控制,减少不必要的损耗。图3-7为系统的升温曲线监测图。

3.4 预热循环自动调节控制技术

利用窑头预热区的热气来对坯体进行加热,排除坯体中的吸附水的阶段,要避免急速升温,选用智能PID控制模块直接驱动变频器、阀门执行器等执行机构,形成独立的自控单元,采集温度自动调节风道阀门开度调节风量,从而实现对预热区温度控制。

3.5 多温区多温度点监测

炉体内预热区、降温区虽然不需要进行温度控制,但需要进行温度监测,系统选用HD-A4000系列智能模拟量模块,测量采集热电偶等一次传感器信号,并通过其自带的通讯接口,直接将采集数据传给上位机,通过观察采集到的数据,分析负载及真个控制系统工作情况,对出现的问题及时处理,以减小能耗发生。

3.6 故障监测及报警

在窑炉辊道的辊棒被动端一侧安装传感器,通过HD-M-D4000系列开关量模块采集信号,并通过通讯接口直接传送到上位机监控系统,实现对辊棒运动状态监测,保证在传动过程中对于辊棒断裂、跑偏等故障的自动处理和报警,以减小窑炉事故及棍棒断裂等故障带来的能耗损失。

4结论

经测试及项目经验表明,磁性材料行业的节能降耗通过科学的管理和有效技术手段,能源消耗大户节能降耗的目的是可以有效实施的。同时可使用户的制造成本明显下降、产品品质明细提高,窑炉使用效率大大增强,窑炉事故率大大降低,自动化的管理更提升了企业综合管理能力。