燃烧效率分析仪在陶瓷行业的应用

气氛在陶瓷领域中的运用

温度、气氛、压力通常被人们称为陶瓷烧成的“三大制度”,是陶瓷烧成过程中的决定因素。其中陶瓷窑炉的气氛,不仅影响了窑炉内的烧成温度,而且直接决定了陶瓷的烧成质量。比如在建筑卫生陶瓷中,各种花釉、色料在不同的气氛中呈色机理不一样,氧化不好时,坯体容易出现黑心等缺陷,所以一般要求的是氧化气氛下烧成;在日用陶瓷中,单从白度考虑,因原料中的含铁或钛量不同而要求烧氧化气氛或还原气氛,含铁量多的在还原气氛下是白里泛青,而在氧化气氛下是白里泛黄夹黑点;特种陶瓷如铁氧体陶瓷即磁性陶瓷,也就是俗话说的吸铁石、磁钢,只有在氧化气氛下才能达到预期的磁场强度、磁通、剩磁等物理化学性能要求指标。总而言之,不管是广义的陶瓷还是狭义的陶瓷,在烧成过程中对气氛的要求都十分严格。这里主要就建筑陶瓷的辊道窑去分析气氛对烧成的机理作用及控制方式等。

陶瓷烧成过程中的气氛要求

燃料燃烧时,根据燃料燃烧化学反应方程式计算出来的单位燃料完全燃烧时所需要的空气量叫理论空气量。在实际燃烧过程中为保证燃料的完全燃烧,实际供给的空气量往往要大于理论空气量,称为实际空气量。实际空气量与理论空气量的比值称为空气过剩系数α。燃烧时根据操作、控制α的大小不同,火焰的气氛也不同,也就有氧化焰、还原焰和中性焰之分。

〈1〉氧化焰,空气过剩系数α>1,燃烧产物中有过剩的氧而不含可燃成分(如CO等)。

〈2〉还原焰,空气过剩系数α<1,燃烧产物中含有可燃成分(如CO等)未燃完。

〈3〉中性焰空气过剩系数α=1,燃烧产物中没有过剩的氧,也没有过剩的可然性成分。理论上中性焰的温度最高,但这往往难以控制。现时陶瓷窑炉基本上是采用油或气作为燃料。气体燃料燃烧时的空气过剩系数α值为1.05~1.15,而液体燃料燃烧时的空气过剩系数α值为1.15~1.25。

实际窑炉炉膛内尤其是辊道窑、隧道窑等连续性窑炉炉膛内,不仅存在燃烧产物,还存在因压力制度而导致的外界空气的侵入和急冷、各种气幕等打入的空气量。所以,炉膛内烟气的气氛指炉膛内有否及有多少CO、O2等。窑炉不同区域,单独侵入的空气量不同(尤其在密封性能不好,即辊棒与多孔砖之间、窑顶马弗板处石棉未塞好时),气氛也就不同。而陶瓷制品不是靠哪一个烧嘴烧成的,所以,考察炉膛内气氛是根本。

陶瓷工艺配方的不同,决定对烧成时气氛要求不一样,如工艺要求釉面砖(包括有釉卫生洁具)或含色料多的玻化砖,气氛则相当大程度上影响到产品的呈色。这主要是因着色离子在不同氧含量或一氧化碳含量的热气流中所呈价态不同而导致呈现不同颜色的原因。陶瓷制品烧成过程中,烧成速度越快,越容易会出现黑心、黑点、气泡、针孔等缺陷的可能,这是因为给有机质氧化还原反应的时间不足。而真正决定氧化还原反应快慢在于充分的烧嘴氧化气氛、炉膛氧化气氛以及相应的烟气流速。在某些特种陶瓷烧成过程中,气氛要求更为严格,因为气氛不同直接影响到最终产品物理、化学性能的达标。比如磁性陶瓷,因其原料为铁氧质,而铁离子在还原气氛与氧化气氛中分别存在不同的价态。

使用燃烧效率分析仪的陶瓷窑气氛控制方法

“生在配方,死在烧成”,陶瓷窑烧成对气氛的要求十分严格、十分重要乃为大多数工程技术人员所认同,然而如何针对性地去调节气氛,如何控制从而解决类似色差、色号、针孔、黑心、气泡、黑点、烟熏、盐霜等缺陷呢,这便是理论与实践相结合的问题所在。使用燃烧效率分析仪,了解陶瓷窑炉内气氛的变化,结合温度、压力等热工参数,可针对性控制烧成过程中产品缺陷的形成。

如前所述,气氛通常分为烧嘴气氛和炉内气氛。烧嘴气氛决定了烧成温度并最终影响炉内气氛,但由于炉内环境复杂,通常难以测量。燃烧效率分析仪在实际应用过程中通常是测量排烟中的气体成分,分析燃烧效率,以控制气氛来指导烧成工艺调整。

一般陶瓷产品的烧成是在850~1050℃之间完成的,砖坯的氧化还原反应不充分时就容易出现黑心、黑点等缺陷。一般在不改变窑速的前提下应保证炉内气氛为氧化性气氛,即空气过剩系数α值为1.05~1.15。使用燃烧效率分析仪测试得到炉内空气过剩系数后,如果α值存在偏差时,通常的调节方法有两种:调整抽烟排量和调整烧嘴气氛,两种方法通常需要结合使用。

当实测的空气过剩系数偏差较大时通常采用调整抽烟排量来改变炉内新风的供给,使得炉内气氛为弱氧化性气氛,保证烧成过程中的氧化反应。但是当抽烟排量变化时,直接导致炉内烟气流速的变化,容易引起烧成段温度的改变,直接影响烧成效果。这时必须控制烧嘴温度的变化,适当调整烧嘴的燃烧,降低温度的变化引起的影响。当实测的空气过剩系数偏差较小时通常采用调整烧嘴气氛,在保证烧成温度分布的同时,改变炉内气氛。这种方法可精确调整烧成工艺,对产品质量有着直接应响。调整时还应该注意不要造成烧嘴飘火或冲烟现象,避免对炉内气氛产生的不良影响。

当然,对于炉内气氛控制的调整,除了考虑炉内温度外,还有炉内压力、窑炉密封性等多方面因素,调整方法也不能一概而论,需要综合考虑。但在调整过程中,燃烧效率分析仪对炉内气氛的监测尤其重要,这就对燃烧效率分析仪的性能提出较高的要求。

德国益康燃烧效率分析仪更适合气氛控制的要求

燃烧效率分析仪可抽取窑炉烟道气体并自动分析其成分,计算得到炉内的空气过剩系数或燃烧效率。燃烧效率分析仪中一般安装多个传感器,传感器根据测量原理不同分为电化学和红外两种。

电化学传感器由于结构简单,体积小巧等优点,大多数燃烧效率分析仪采用该原理的传感器,分别测量CO和O2,计算得到CO2,空气过剩系数等其他热工参数。实际使用过程中,由于不同窑炉的烟道压力不同,经常导致分析仪的取样流量不同或波动,电化学传感器易受到采样流量的影响,从而降低了测试精度,而德国益康燃烧效率分析仪采购大功率采样气泵不仅可以保证取样流量稳定,而且其可视化流量显示可以直观仪器采样流速是否正常,从而有效避免因流量不稳而影响测试精度的现象。

另外,由于烟道排放气体中还存在SOx、NOx等其他气体,会对CO测量产生交叉干扰的影响。虽然这些气体的交叉干扰已知,但由于干扰值的非线性和非重复性,大部分烟气分析仪无法对干扰值进行有效补偿,而德国益康燃烧效率分析仪通过大量的现场实测数据,建立了专门的矩阵补偿方法将气体之间的交叉干扰降到最低,这也是益康烟气分析仪的测量精度优于同类产品的重要因素之一。此外CO电化学传感器在排放气体浓度较高时还容易出现“中毒”现象,可能导致传感器完全失效。而德国益康燃烧效率分析仪则可配备CO超量程自动关断功能、自动抽取清晰空气清洗,有效避免CO传感器自“中毒”现象。同时德国益康烟气分析仪还具有灵敏度高,精度好,皮实耐用等等优点,这些特点均有利于实现窑炉气氛的精确控制。

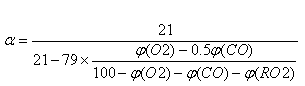

实现CO2实测功能可实现过剩空气的精确控制大部分使用电化学传感器的燃烧效率分析仪中CO2的浓度是通过计算得到的,并不能精确代表实际排烟中的CO2含量。参考GB/T15317-2009《燃煤工业锅炉节能监测》中关于空气系数的测试方法,空气系数是采用奥氏分析仪或燃烧效率分析仪,测出烟气中含氧量φ(O2),一氧化碳含量φ(CO)以及三原子气体含量φ(RO2),按公式(1)计算:

……………………………..(1)

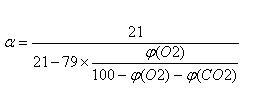

通常认为排放中的CO、SO2等均为少量,可将公式(1)简化成公式(2):

……………………………..(2)

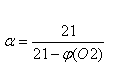

如果忽略CO2,公式(2)进一步简化为公式(3):

……………………………..(3)

可以看出使用公式(3)的条件是实际燃烧状况接近完全燃烧,可对燃烧作一个近似估算。但陶瓷窑的燃烧状况复杂,受到各种因素的影响,要对窑炉气氛实现精确控制,以实现理想的燃烧工况,就必须使用公式(2)甚至公式(1)来评估燃烧状况,使用这两个计算方法的前提就是实现CO2测试功能。近年来市场销售的燃烧效率分析仪中,也逐渐出现了符合该要求此类仪器,比如德国益康J2KN烟气分析仪的则可同时实现CO、CO2和O2的实测,计算得到精确的空气系数,以指导燃烧控制。总的来说陶瓷的烧成工艺决定了陶瓷产品的最终质量,对窑炉的气氛控制要求应该综合分析温度、压力等因素的影响,通过使用燃烧效率分析仪实现精确的测量,指导燃烧调整,最终达到提高陶瓷窑炉出炉质量和降低窑炉能耗的目的,为陶瓷生产企业提高效益。